为响应电力生产和管理方式的变化,电力转换产品市场正在迅速现代化。此外,电力正在增加,以满足各种不同特性和要求的巨大和快速扩展的负载。这种现代化正在推动所有阶段的功率转换器的重新设计,以满足提高功率密度和功率效率、更好的热管理以及减轻重量和尺寸的需求。在某些情况下,转换器需要实现双向性。

功率转换器的DC/DC是电源的关键组成部分,它将输入的恒定直流电压转换成受控的DC输出电压,而输出电压值可以高于或低于输入电压,具体取决于转换器是降压转换器还是升压转换器。DC/DC转换器可以是具有固定输入级和输出级的单向转换器,也可以是输入和输出可互换的双向转换器。

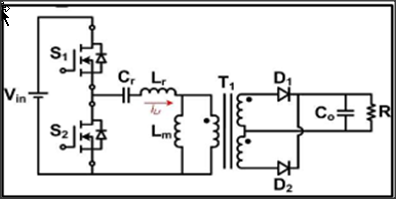

(a)

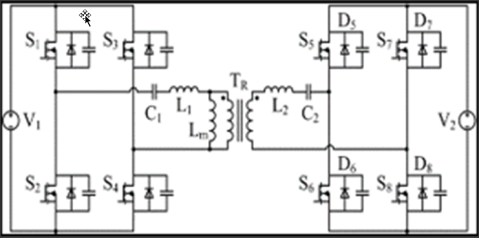

(b)

(c)

(d)

图1:DC-DC转换器拓扑架构(a. 单向半桥LCC;b. 全桥相移单向转换器;c. 双路有源桥组成的双向转换器;d. CLLLC,双向转换器)。

图1中这些不同的拓扑结构却有一个共同特点,即:接通时均采用零电压开关(ZVS)操作,目的是减少开关损耗。

像MOSFET和IGBT这类功率器件,包括普通半导体以及宽带隙碳化硅(SiC)和氮化镓(GaN) 器件,所采用的封装都要抗湿度和外部污染、并确保电气隔离。

与通孔安装相比,现在的市场趋势是表面贴装(SMD),因为其具有:

●更紧凑的解决方案,安装高度更低

●良好的热性能

●更高的功率密度

表面贴装封装可分为:

●底部冷却式(如D2PAK和TO-LL)封装:通过底部引线框架散掉半导体管芯产生的热量。这些封装利用PCB作为散热片,并连接到板中的铜块和/或通孔。

●顶部冷却式(如HU3PAK)封装:通过顶部引线框架连接到位于封装顶部的特定散热片,对半导体管芯产生的热量进行散热。

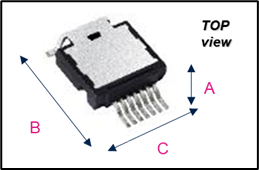

本文在相同工作和热系统条件下,对图2中的HU3PAK顶部冷却与D2PAK和TO-LL底部冷却的热性能进行了比较。

图2:3款不同封装示意图(左:D2PAK,中:TO-LL,右:HU3PAK)

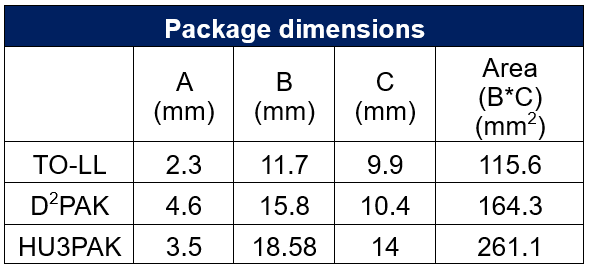

表1:PCB上不同封装尺寸及占位面积。

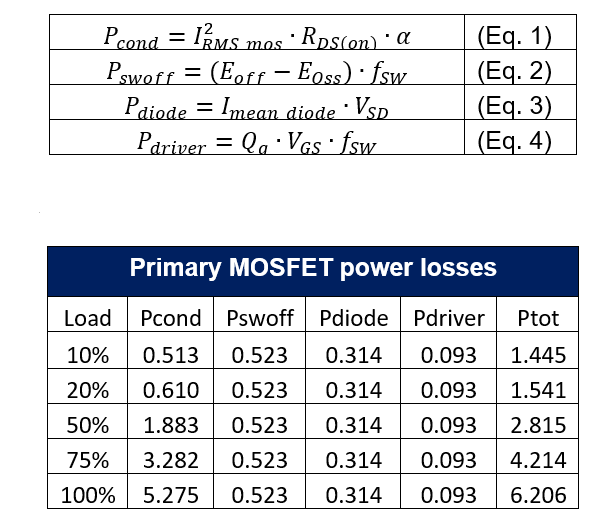

表2给出了方程[1-4]和由此所得到的初步功耗,为SMD封装的热建模和分析提供了输入数据。测试载体为3kW全桥LLC转换器。从方程1、2、3和4开始,在最大功率(3kW)的10%、20%、50%、75%和100%这五个负载点上评估初级MOSFET损耗,具体数据见表2。

表2:不同负载点的MOSFET功耗数据。

从表2中可见,不同负载点的开关损耗、驱动器损耗和二极管损耗相同,这是因为功耗模型都是在谐振频率上进行计算所致。

功耗的名列前茅次分析有助于根据结温(Tj)找出半导体的工作点。D2PAK、TO-LL和HU3PAK三种不同封装内的器件是相同的。器件在25°C时RDS(on)等于80 mΩ。

由于封装的结对环境热阻(RthJA)值不同,热分析发现所有三个封装的结温不同。

因此,不同的结温会影响RDS(on)和栅极阈值电压(VGSth)。

图3:RDS(on)行为与Tj的关系。该曲线代表热倍增因子。

图4:VGSth 性能与Tj的关系。

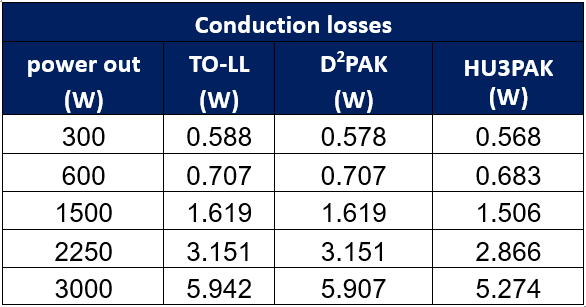

Tj对RDS(on)的影响远大于对VGSth的影响。因此,仅根据Tj值和不同的RDS(on)值计算传导损耗。表3给出了三种不同软件包的RDS(on)乘法系数。

表3:考虑RDS(on)增加后的热系数与Tj的关系。

表4:不同RDS(on)值下三种封装的传导损耗。

HU3PAK的测试结果证实,当其功率与其他封装相同时,其顶部的冷却封装维持了较低的结温。因此,消耗更少的功率,提高了总功率效率(因为RDS(on)随结温升高而增加(见图3)。因此,确保较低结温Tj的更高热效率封装,有助于将功耗减到最小)。

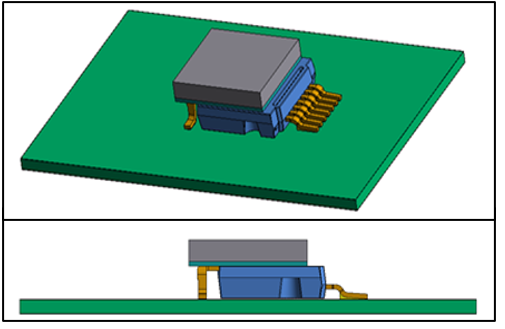

本文重点介绍为验证顶部冷却解决方案而进行的热仿真,仿真采用的是数值有限元方法。该方法根据连接到印刷电路板(PCB)的热接口材料(TIM),可以评估封装内功率MOSFET的热行为。仿真中使用的功耗数据来自本文前面所示的实际操作条件(轻载和满载时的DC/DC转换器)。

针对三种封装解决方案,进行了仿真基准测试:D2PAK和TO-LL为底部冷却,HU3PAK为顶部冷却。名列前茅次评估是在稳定状态下进行的。仿真中使用的散热片相同,在D2PAK和TO-LL封装中,散热片放置在PCB热通孔的底部,而在HU3PAK封装中直接放置在顶部裸露的铜框架上。

此外,对于所有物理模型,仿真中采用相同的、有热通孔的2层PCB(铜箔厚度为2盎司),相同的TIM和边界条件(Tamb=25°C,散热表面上的导热系数(Htc)=750 W/m2K)。

图5:三款不同封装的仿真几何结构、PCB和底部散热的轴测图和侧视图。(左:TO-LL;中:D2PAK;右:HU3PAK)

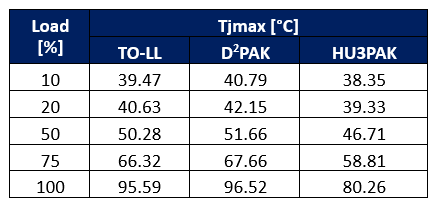

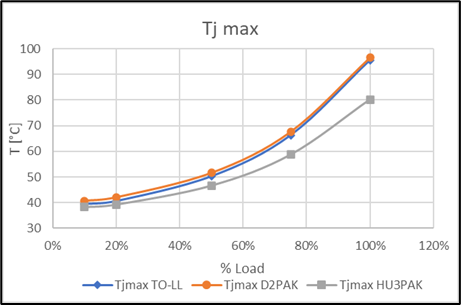

表5给出了为预测三款封装器件在10%、20%、50%、75%和100%负载上Tjmax的首次仿真结果。表5所示的结果证实,TO-LL和D2PAK的性能相当,而HU3PAK的温度更低,且在满载时温差更明显。

表5:不同负荷下三款封装器件的Tj max(每款器件功耗相同)。

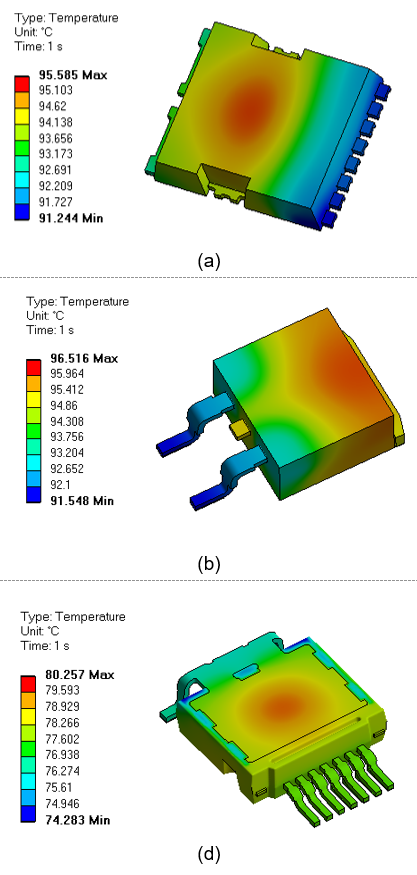

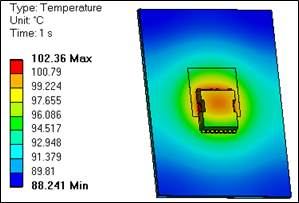

参考表4中更新的传导损耗,对每款器件进行热仿真。图7所示为TO-LL、D2PAK和HU3PAK满载时的仿真热图。

表6:不同负载百分比上每款封装的Tjmax(每款封装的功耗不同)。

图:6:不同百分比负载下的温度比较。

图7:TO-LL(a)、D2PAK(b)和HU3PAK(c)稳态热图。

结果表明,D2PAK和TO-LL的热性能相当,而HU3PAK在相同负载点上温度较低。

正如预期的那样,HU3PAK更好的热性能主要源于顶部冷却。优异的热性能在满载时最为明显。

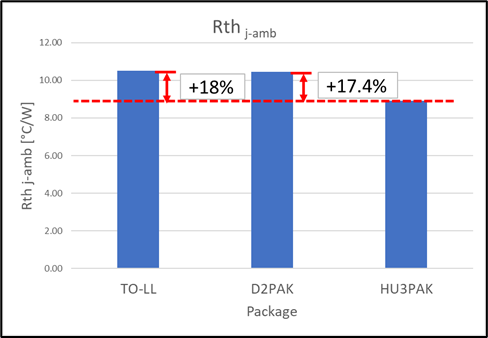

最后,通过提取每款封装的Rth j-amb,也证实HU3PAK的性能优于其他两款封装。

图 8: D2PAK, TO-LL 和 HU3PAK封装的 RthJA。

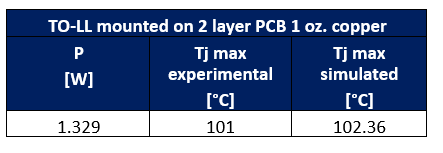

最后,通过将仿真和测量结果进行比较,来验证模型,如图9所示。图9中所示器件为TO-LL封装。安装在与之前进行的仿真所用相同的PCB上,所得结果如表7所示。

关于边界条件,考虑了PCB底部的绝热,封装和PCB顶部表面的导热系数(Htc)为11W/m2K。

表7:TO-LL封装的Tj max测量值和仿真结果。

表7 中的结果显示,该模型的验证误差小于1.5%,表明仿真和实际测量之间的良好一致性。

图9:用于模型验证的TO-LL封装的热仿真。

与D2PAK和TO-LL等其他SMD封装相比,HU3PAK封装具有顶部冷却能力,从而显示出许多优势,当所采用的散热尺寸和PCB热特性(铜重量) 相同时,由于其散热能力提高,从而支持更大的功率密度。

结果如图表所示,与D2PAK和TO-LL中所用更常见的底部冷却方法相比,HU3PAK将Rthj-amb降低了18%。

此外还需注意到,对于上述所讨论的所有三款封装,仿真时所采用的冷却系统均相同。然而实际上,通过对冷却系统进行优化,还可以进一步提高HU3PAK的热性能。

(参考原文:How to improve efficiency of DC-DC converters)

本文为《电子工程专辑》2023年3月刊杂志文章,版权所有,禁止转载。点击申请免费杂志订阅

文章来自:https://www.eet-china.com/