常言道:“如果它没有坏,就不要修”! 这实际上也是告诫人们不要随意篡改那些性能可靠并经常证明其价值的东西。同理,这个建议亦适用于许多热电阻传感器(RTD)中的电路设计,因为在世界各地的工业制造设施中,这些传感器都在静静且有效地发挥着其测量功能。

然而,为了满足工业4.0的要求,工厂正在变得更加智能,而且越来越明显的是,目前许多应用中的热电阻传感器,将不再能够满足这些新应用环境的需求。更小的外形尺寸、灵活的通信以及远程可配置,是如今自动化工程师对工业温度传感器提出的一些新的重要功能要求,对此,现有的解决方案已无能为力。

本文重新审视了许多热电阻温度传感器设计中使用的构建模块,并讨论了这些模块对传感器应用的限制,然后介绍了如何快速重新设计这种类型的传感器,使其具备未来新工业时代所需的功能。

图1:热电阻温度传感器外形图。(注:本文图片来源ADI)

热电阻工业温度传感器的构建模块如图2所示。

图2:热电阻工业温度传感器框图。

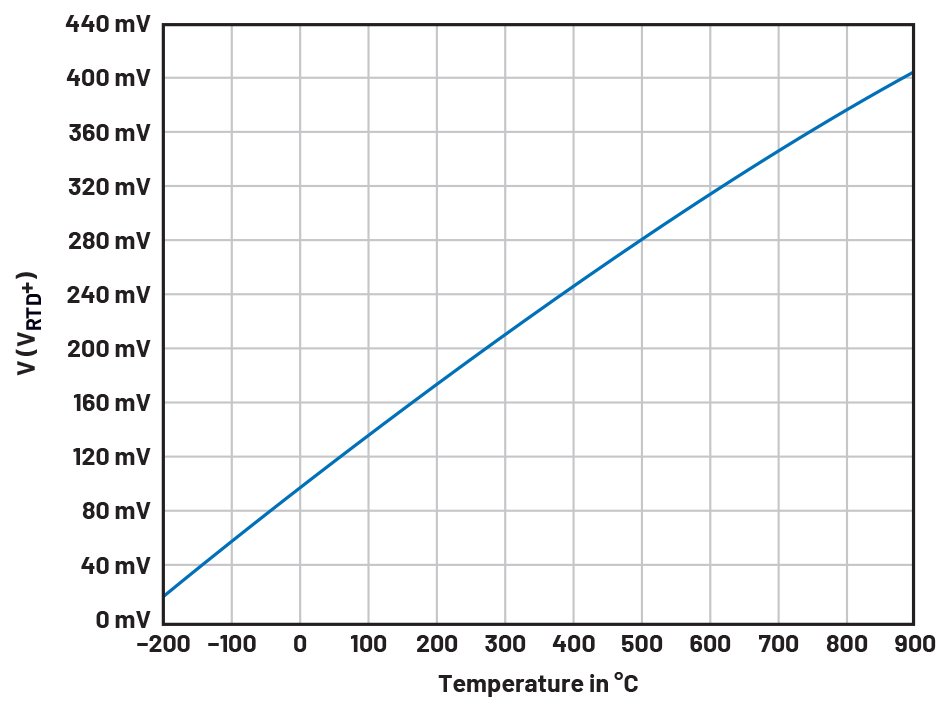

热电阻可以将物理量(温度)转化为电信号,通常用于检测-200~850℃之间的温度,在该温度范围内,热电阻具有高度的线性响应。常用于热电阻的金属元素包括镍(Ni)、铜(Cu)和铂(Pt),其中Pt100和Pt1000铂热电阻是最常见的。热电阻可以由两根、三根或四根导线组成,但三线和四线版本最受欢迎。由于热电阻是无源器件,因此需要一个激励电流来产生输出电压。可以利用运算放大器将电压基准缓冲后、使驱动电流进入热电阻而产生输出电压信号,该信号将随温度变化而变化。这类信号从几十到几百毫伏不等,具体取决于所用热电阻的类型和所测温度,如图3所示。

图3:Pt100热电阻产生的电压信号随温度升高的反应。

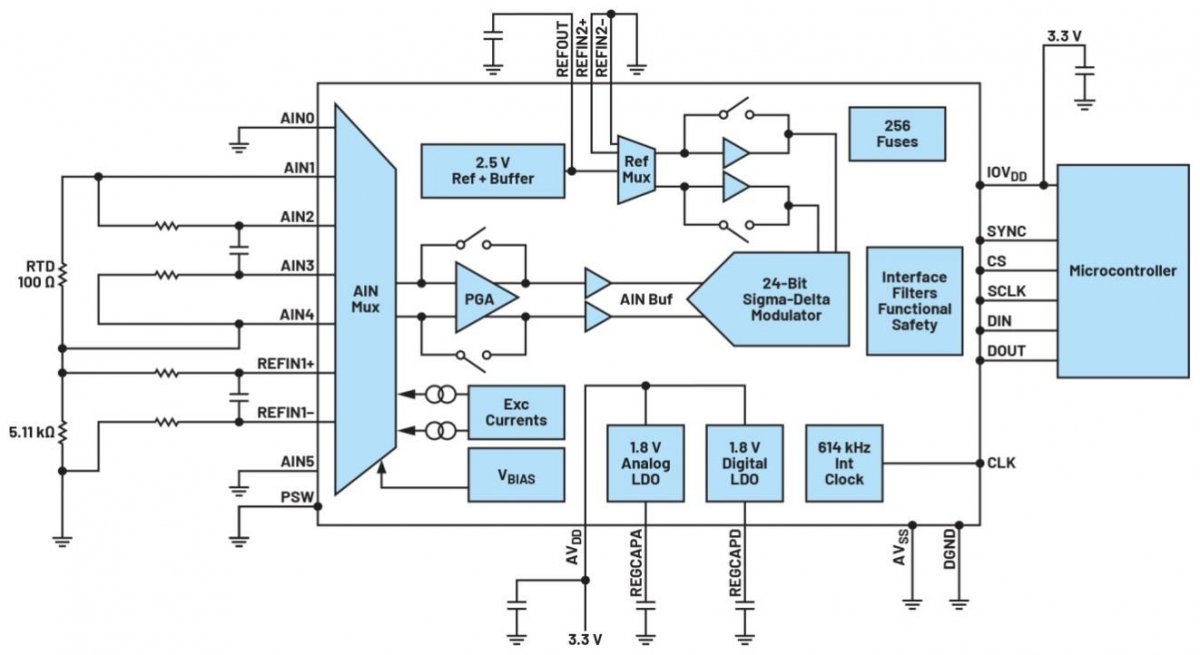

先由模拟前端(AFE)对低幅度热电阻信号进行放大和调节,然后用模数转换器(ADC)进行数字化,再通过微控制器中的算法,对之前处理过程中所产生的任何非线性给予补偿。这需要利用通信接口将数字输出发送到过程控制器。这里的AFE通常要利用由多个元器件组成的信号链来实现,链中每个元器件都执行着专用功能,如图4所示。

图4:利用独立分立元器件构成信号链来实现的AFE。

许多现有的温度传感器设计采用这种分立的方法,这种方法需要一块足够大的印刷电路板(PCB)来容纳所有集成电路(IC)以及信号和电源布线,并为传感器外壳设定一个事实上的最小尺寸。一种更好、更直接的方法是使用集成AFE,如图5所示的AD7124-4。这种紧凑型IC是一种单一封装的完整AFE,包含多路复用器、电压基准、可编程增益放大器和sigma-delta ADC。它还能为热电阻提供激励电流,这意味着它可以有效地取代上图中的五个信号链元器件,显著减少所需的电路板空间,使传感器的外壳更小。

图5:使用AD7124-4实现AFE。

大多数工业传感器中,利用一个(或多个)工业网络连接到过程控制器,包括各种现场总线或工业以太网。这需要一个特殊应用集成电路(ASIC)来实现选定的网络协议。然而,这种方法有几个缺点。首先,在传感器设计中包含一个特定网络的ASIC,会大大增加成本,特别是对于专有工业网络而言。它还将传感器的市场应用范围限制在了该客户的专用网络。为了使同一个传感器能在不同的网络协议下工作,并包含必要的ASIC,还需要重新进行设计,这既费时又费钱、风险也高。最后,诊断功能的数量和类型,则会因网络类型的不同而有很大差异(有些还不提供)。取决于不同的选项,有时候,一旦在现场安装完成后,对于所出现的传感器本身问题、以及其他任何性能方面的问题,工厂操作人员可能都很难识别和维护。

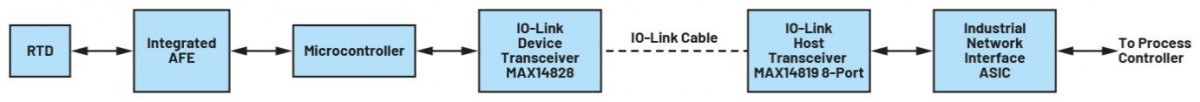

更好的方法是设计一种独立于所有工业网络的传感器,从而降低开发成本,扩大潜在的客户基础。这可以通过IO-Link来实现,该接口是一种可将传感器(和执行器)与所有工业控制网络连接起来的3线工业通信标准。在IO-Link应用中,收发器充当物理层接口,与运行数据链路层协议的微控制器相连。使用IO-Link的好处是,它可以承载四种不同类型的传输数据:即过程数据、诊断数据、配置数据和事件数据。该接口能够使传感器被快速识别、追踪,并在发生故障时及时得到处理。它还能实现远程配置,例如,如果需要改变触发过程报警的温度阈值,通过远程即可实现,而无需技术人员亲自到工厂现场。MAX14828就是一款低功率、超小型IO-Link设备收发器实例。它分别采用(4×4mm)24引脚TQFN封装和(2.5×2.5mm)晶圆级封装(WLP),可轻松集成到基于热电阻的工业温度(以及其他类型)传感器中。该收发器实现了传感器独立于工业网络,原因是它能直接与安装在过程控制器侧的、管理着与接口ASIC通信的IO-Link主机直接进行通信,如图6所示。

图6:与工业网络的通信由控制器侧的IO-Link主机收发器完成。

智能工厂自动化工程师对工业温度传感器的期望越来越高,包括更小的尺寸、灵活的通信和远程可配置性。本文介绍了如何利用高度集成的AFE,来快速重新设计热电阻温度传感器以减小外壳尺寸。文章还介绍了IO-Link设备收发器,如何使传感器的运行独立于工业网络接口(用于连接过程控制器)。虽然本文侧重介绍热电阻温度传感器,但这种重新设计也适用于使用热敏电阻或热电偶的温度传感器。

(参考原文:redesigning rtd-based-temperature sensors for smart factories)

本文为《电子工程专辑》2023年9月刊杂志文章,版权所有,禁止转载。点击申请免费杂志订阅

文章来自:https://www.eet-china.com/