日前,管理咨询公司麦肯锡发布的最新报告称,欧洲汽车行业需要尽快调整战略,才能缩小与中国竞争对手之间的差距。在麦肯锡为欧洲汽车业重塑竞争力想出的7个战略里,新的中国市场战略被着重强调,称未来中国仍将是最大的汽车市场,对于上游企业来说,获得在华竞争力非常重要。

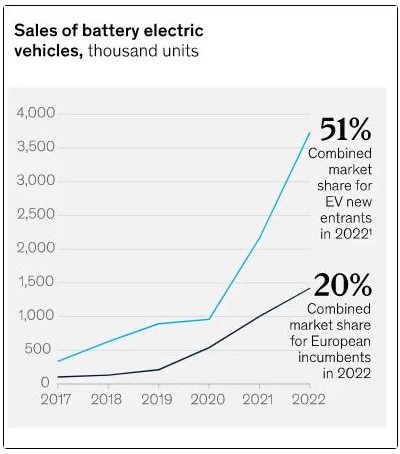

欧洲主要车企(黑色实线)与中美新兴力量(蓝色实线)的电动汽车销量变化(单位:千辆,图源:麦肯锡)

从上半年的出口数据来看,中国电动汽车制造商在欧洲已经获得了良好开局。据汽车咨询公司Inovev称,今年迄今为止在欧洲销售的新电动汽车中,8%由中国品牌制造,比去年的6%和2021年的4%有所增长。

根据安联公司的研究,到2025年,至少有11款全新的中国制造的电动汽车将在欧洲推出。

在比亚迪、蔚来、名爵等先头部队的冲锋下,欧洲人对中国车的刻板印象已经大有改善。如今中国产电动汽车火遍全球,曾经的燃油车霸主欧洲又是怎么看待这一趋势的呢?

“我的胸膛里有两个灵魂。作为一个德国人,我真的很怀念内燃机的轰鸣声;但从理智上讲,燃油车的发展已经面临瓶颈,整个行业必须快速变革才能提高效率。交通的电气化就是唯一合理的答案。” 恩艾仪器公司(National Instruments,NI)全球副总裁、SET技术负责人弗兰克· 海德曼(Frank Heidemann)在接受《电子工程专辑》采访时说到,“想象一下全球燃油车每天消耗的燃料,就会觉得我们在疯狂破坏环境。 于是我胸中就有了另一个灵魂—— 我上周试驾了比亚迪汉,当电动车有了两轴模式大发动机、四轮驱动时,那种推背感会让你发现驾驶电动汽车环保的同时,也可以很有趣。”

NI全球副总裁、SET技术负责人Frank Heidemann

大学期间,Frank的专业是射频和通信电子工程,在德国和苏格兰学习后, 在航空航天领域开始了他的职业生涯。 期间他作为工程师,做了很多电子项目的开发,然后在 2001 年创立了一家专注航空航天和国防测试系统开发的公司SET GmbH(简称“SET”)。2007 年,在电动汽车开始崭露头角时,SET进入功率半导体可靠性测试领域,成为了一家专业测试公司。

“从那时起我们就有了直接的焦点,只真正关注两件事:一是航空航天的硬件在环(Hardware-in-the-Loop,HIL)测试,另一个是功率半导体。 功率半导体中,我们主要关注高压应用和高功率应用的可靠性测试和生产线末端测试,包括电动汽车、飞行设备以及与功率半导体相关的任何东西。”Frank说到。

SET在功率半导体行业中深耕多年,如今已在欧洲和美国拥有一个称为“Power Semiconductor Reliability Round Table”的圆桌论坛组织。这个专家小组邀请了来自14个国家共计50多家行业头部企业的70多名测试专家,每年组织两次关于功率半导体的圆桌讨论,在宽禁带、功率半导体、可靠性测试方面投入了大量的精力和研究,已经成为宽禁带器件可靠性测试的公众知识来源。

Frank表示,在这个圆桌组织中,SET可以借助自己的know-how向行业或汽车上下游行业提供一些反馈,例如当前的测试挑战是什么等等。“我们是欧洲电力电子中心(ECPE)的成员,AQG-324就是我们参与为汽车行业提供的标准,适用范围包括电力电子模块和基于分立器件的等效特殊设计,我也是发起人和起草主席之一。”

由此可见,SET在整个汽车功率半导体测试行业标准制定上具有一定话语权,那么如何把这些传导到下游整个汽车供应链和汽车半导体可靠性测试标准中去?就需要一些强强联合。

作为自动化测试、量测工具和控制解决方案领先企业,NI的ADG业务也包括航空航天,NI和SET多年的合作也始于ADG的半实物仿真。过去几年,NI与很多合作伙伴推出了STS等一系列半导体测试系统,进入到特定的垂直领域,从平台基础上往行业更近了一步。

但一直以来,NI并没有真正进入功率半导体测试领域,这是因为NI过去在产品上还不能满足功率半导体测试的要求,所以多年来他们以为SET这样的公司提供PXI等平台的方式进行合作。

2023年3月6日,NI正式宣布收购 SET。官方新闻表示,SET加入NI后,将共同缩短关键的、高度差异化的解决方案的上市时间,并以碳化硅(SiC)和氮化镓(GaN)等功率电子材料为切入点,加速从半导体到汽车的供应链融合。

过去SET与合作伙伴的商业模式是单向沟通,例如从NI购买硬件,再从系统集成商购买系统后,再做集成开发。NI在功率半导体领域并没有太多硬件支持,而SET在功率半导体领域有很强的know-how,绝大部分是自研的硬件,收购SET能让NI通过加强功率半导体来补全整个半导体测试产业链。

NI与SET的合并,带来了更多、更高效的双向沟通。“自从我们成为NI以来,为功率半导体行业提供解决方案成了NI半导体战略中的重点。也这意味着我们将电源、高压应用、可靠性和功率半导体测试上的技术和专业知识,从 SET 带到了 NI。”Frank解释了加入NI后带来的改变。

SET将提供特殊的解决方案,并在一些平台上面继续选用NI的软硬件平台。“以前NI作为供应商提供硬件,现在大家是一家人,可以形成更完整的研究团队进行互动。SET能够把行业里的需求、硬件设计的反馈给NI,共同沟通行业中下一步的产品设计。”他说到。

据介绍,SET专注于芯片测试到生产线末端、分立器件和模块的测试。而NI已经有专门的逆变器测试系统,两者的整合可以打通从芯片到模组的整条测试供应链,结合从芯片级到逆变器的所有测试数据,将业务拓展到了高功率应用中的逆变器和电池的测试。

此外,NI的很大优势在于软件,不光包含过去传统意义上的LabVIEW、TestStand,还包括数据分析软件。SET的方案可以结合NI软件,整合形成一个更大的产业链。

其实今天火出圈的碳化硅技术早在40多年前就出现了,但是一直没有实现大规模应用,因为其中面对很多挑战。

Frank认为,碳化硅的失效模式和过去硅基半导体失效模式不一样,所以测试方法必须变革。鉴于此SET提出了一项用于功率半导体领域的动态测试,以找到更多材料或元器件失效模式来解决行业挑战。如今他们同时为硅基和宽禁带功率半导体提供测试系统,尤其面对汽车行业应用,“因为像比亚迪这样的电动汽车巨头正在真正地推动这个市场。 ”

那么对于功率器件可靠性测试而言,什么是静态测试,什么又是动态测试呢?

举例来说,静态栅极测试就是按照AQG-324标准,在多个器件的栅极上施加一个电压数千小时,并且监视基本的漏电流参数。但静态测试的缺点是不能反馈出真实的状况,因为真实工况下不可能有恒定的激励,所以要通过动态测试,尽量让这个器件靠近实际工况。

动态栅极测试包括如DGS、动态HTGB、DRB、动态H3TRB或高温DGB等,会向栅极施加更符合真实应用特性的高 dv/dt 或PWM 信号,激发出不同的工作模式,从而看到原始设备中器件的真实工作行为,并在这个过程中实时监测所有的电压、电流的变化。

“在SET的解决方案中,我们可以精确地控制每一个数据电压和电流,实时发现器件在这个参数下的缺陷。而不是像过去的方案,只有等到这个器件烧毁了才能发现。”Frank说到,即便在器件被烧毁的情况下,动态测试方案也可以在事后把整个变化过程的所有参数记录下来,方便工程师做事后失效分析。

不过动态测试也面临一些挑战。测试中往往有多达960个被测器件(DUT)都需要动态激励、控制电流和永久监控,如何一次控制这么多器件就是挑战。对此SET有着不同的解决方案,就算其中一个器件被击穿也不会影响其他器件,并且持续将电流控制在一个限度内,以免烧毁器件。

硅基半导体的测试在全球范围内已经有50多年的经验了,人们确切地知道IGBT 的作用以及其他硅基功率器件的行为方式。在碳化硅等宽禁带半导体面世之初,业界一度认为我们可以采取与硅相同的测试标准,并“复制粘贴”到碳化硅应用上。

然而在过去的四年里,SET 和业界发现硅基半导体上的失效模式并不适用于碳化硅等宽禁带半导体领域,所以宽禁带半导体的大规模应用仍充满不确定性。

举例来说,硅基半导体中的阈值电压(Vth)漂移不那么明显,但碳化硅领域则有很多明显的阈值电压漂移现象,会影响到器件性能。在在一些静态测试中,并不能观察出整个阈值电压的漂移,但是通过动态测试之后则能很明显地看到整个门控阈值电压的漂移对整个器件的影响。

阈值电压漂移或是功率器件在开关时,内部导通电阻Rds(ON)实际上对器件性能会产生很大影响。有趣的是,基本上每家供应商的碳化硅器件供都会受到这种影响,因为SET在所有被测设备上都看到了,只是严重级别不同。

“近期我们在测试很多器件中发现,这个效应不是短期的,而是长期演进的过程。”Frank说到,这种影响贯穿电动汽车的整个生命周期,所以在宽禁带功率器件装车后,随着使用时间的推移,阈值电压漂移就会严重影响到整个电动汽车的开关转化效率和续航,这个结果不是在实验室内短期内通过静态测试能够发现的,而需要通过一些长期动态测试才能发现。

阈值电压漂移其实只是目前碳化硅器件碰到的挑战之一,除此之外还有很多痛点。例如碳化硅的开关频率比IGBT或其他硅基芯片快得多,开关频率高代表电压上升斜率高,dv/dt也会变化很大,这又会诱发出其他缺陷。所以SET希望通过把这个新领域、新技术的特殊物理行为导入测试标准和设备中,这样就能在早期发现器件失效特征。

提到车规级芯片的测试标准,大多数人可能第一个想到的是AEC-Q101,它定义了车规芯片级的测试标准,由AEC委员会制定,并由JEDEC 基本完成了所有标准化工作。但车厂在在使用AEC-Q101的同时,也在使用AQG-324。

相比AEC-Q101,AQG-324是更纯粹的、针对汽车行业的资格指南(Automotive Qualification Guideline),2018年4月由 ECPE 欧洲电力电子研究网络发布,前身是LV324,由汽车行业的厂商代表编制,包括奥迪、BMW、戴姆勒、保时捷、大众等。理论上,AQG标准只适用于汽车和模块,不适用于分立器件,但也可以将它用于分立器件。

至2021年3月的最新版本,AQG-324已经更新了部分碳化硅功率模块的测试程序。不过Frank指出,JEDEC 一直以来都与来自中国标准化机构的人员有着大量交流,特别是在在制定AEC-Q101等汽车领域标准时。“作为 AQG 标准的制定者,我们也一直在尝试将标准化的水平更贴近商业化。因此我们与市场上的所有参与者进行了大量沟通,以避免出现不同的标准。”

这种情况也确实存在,在电子电气领域的标准往往不同地区的标准不一样。美国一个,欧盟一个,中国一个……如果采用这样不同的标准去测试车规级功率器件,给厂商带来的时间和金钱成本会很高。

Frank表示,AQG 是欧洲的整车认证领域标准,和美国标准机构的沟通一直比较密切,大部分美国车厂会参照。“确实在中国、日本或是其他地区的厂商会有一些自己的标准,但我们也在保持密切沟通。例如在中国每半年会与当地标准化机构有一次讨论,希望能够达成共识,把标准统一起来。”

汽车其实是一个整体,功率半导体是其中一个部分。从半导体到汽车供应链的转变意味着要从整机角度出发进行一些测试,这就涉及到NI和整车厂、半导体厂商的三方合作。

过去整车厂和汽车芯片供应链,其实耦合并不那么紧密,一款芯片量产后往往可以有很多不同应用场景,整车只是其中之一。

“今天的碳化硅崛起,并不是电动汽车的唯一驱动力,只是由于更多人开始拥有电动汽车后产生的有趣的效应。”Frank说到,汽车是一个非常复杂的系统,过去主要的技术是内燃机,“因此对于一家新创汽车公司来说,制造汽车是一件非常麻烦的事情,因为你需要拥有内燃机方面的经验。”

现在新能源汽车成为趋势后,过去传统整车厂很多优势现在看来不一定是优势了。因为这些燃油汽车公司都因为内燃机的消失,而失去了他们在专业领域的知识优势,他们亟需建立一个新专业领域知识体系。

“如今新能源车的核心,第一是整车电控的软件,第二就是三电(电机、电驱、电控),这些新兴技术中更需要know-how。所有的难点归结为——你需要拥有一个可靠的电子传动系统。” Frank认为,这就是为什么现在突然间,OEM们开始自己造芯片,“比亚迪就是一个完美的例子,他们确实将碳化硅和硅技术融入到了汽车战略中。”

同样,大众汽车、宝马等传统车厂也意识到了这个问题。在这个新时代,车厂需要成为半导体领域的专家,并且需要对自己的技术有非常深入的了解。

而NI正好是一家能够为车厂提供从芯片级到传动系统HIL测试系统解决方案,以及整个供应链支持技术的厂家。过去NI与SET合作,将整个功率半导体产业链从芯片测试、功率测试再到带功率的HIL测试,将车规功率器件的全链路都连接在了一起,带来了更大的应用场景。

在BU化之后,NI希望在这个领域能够做到从前到后的覆盖。因为NI除了功率半导体领域,还在芯片测试中有很大一部分业务,包括“三电”中的电池和电芯测试、带功率或带场景的电池仿真(Battery In the Loop,BIL)。

过去的汽车行业,功率器件是硅基MOSFET或IGBT的天下,虽然现在新研发的很多车型开始慢慢拥抱碳化硅,但目前仍算不上普及,可以说是碳化硅和IGBT混合方案的过渡期。

但随着碳化硅成本的逐渐下降,Frank认为未来车用功率半导体一定会是以碳化硅为主。“当我们在研究目前看到的新应用时,不会再看到IGBT了。以比亚迪、特斯拉为首的新一代汽车厂商在前面带路,其他人都会跟随,未来会是碳化硅的天下——尤其是在800V应用中,碳化硅的效率是IGBT无法比拟的。”

除了碳化硅,在接下来的5到7年,另一种宽禁带材料氮化镓(GaN)也会大量出现在汽车应用上。因此Frank认为,未来 10 年将出现大量碳化硅和氮化镓组合的逆变器,“因为氮化镓的优势在于价格更低,这样的组合更具成本效益。我很确定硅器件将会在汽车逆变器中消失,例如IGBT。

氮化镓更便宜,比碳化硅的开关速度更快,在通信射频领域已经用得很多。之所以还没能在汽车应用中大量普及,是因为比碳化硅技术成熟更晚一些。另外氮化镓有效耐压比较低,热导率也低于碳化硅。

“但这并没有阻碍我们使用它,因为可以用更大的芯片尺寸来克服这个问题,真正的难题是还没有合适的逆变器应用架构。”Frank在谈到汽车中的氮化镓应用时说到,氮化镓的特殊之处在于永久处于开启状态,断电后无法关闭,而且不像 MOSFET 那样中性,这带来了功耗增加和不可控的安全隐患问题。

“考虑到汽车电池中的大量能量,需要对功率器件进行永久控制,我们现在无法直接控制其(氮化镓)导电的开关,需要用额外的驱动、保护和算法设计来做到,这会在架构复杂性上增加成本。” 他补充道,“但这会随着时间的推移而改变。未来我们会看到不同的逆变器架构,一旦有了适合氮化镓的正确架构和正确应用,就会看到氮化镓真正在汽车逆变器技术中崛起。”。

目前,氮化镓器件已经在充电站上占据主导地位。总体看来与碳化硅是两条不同的技术路线,在汽车变电器领域有很多芯片厂商也开始设计全新的氮化镓架构。

与Keysight、Tektronix这些测试测量设备大厂相比,SET显得没那么知名。那么同样是做功率半导体的测试,SET与这些厂商的定位不同在什么地方呢?

Frank表示,SET专注于为可靠性测试提供完整的测试解决方案,而不是设备。另一个区别是测试测量大厂关注的不仅仅是功率半导体,还有所有其他行业的多个领域。而作为解决方案提供商的SET只专注于功率半导体,非常垂直地深耕在这个领域。包括高压应用、大电流应用的漂移效应、宽禁带缺陷等可靠性测试及线端测试。

除了芯片厂商,车厂OEM也是SET的目标客户,整机 OEM 的故障机制不同,所以与服务芯片厂商的机制也有很大不同:

两者都需要做整个器件的失效分析,不同应用场景会有不同失效分析模型;

OEM往往不会“把鸡蛋放在同一个篮子”——不会绑定在某一家特定供应商,不同车型可能会有不同的碳化硅器件供应商,他们需要判断不同供应商产品的性能,或是在不同场景下的失效特性;

越来越多OEM开始建立自己的整条元器件供应链——包括碳化硅器件和模块。例如比亚迪,通过自建供应链结合自用场景和know-how,可以更高效地做自研功率器件的导入和开发。

目前这条产业链的分工是,一些厂商只供应碳化硅芯片,另一些供应碳化硅模组,碳化硅芯片供应给模组厂,模组厂再供应给OEM。未来则有可能OEM直接采购碳化硅芯片,再自己做模组。

“这些情况在现在和将来都会持续发生,因为效率实际上取决于芯片和逆变器的集成度。越来越多的逆变器和 OEM 公司正成为芯片专家,甚至成为自己的芯片供应商。”Frank说到,“这时候仅有测量设备是不够的,还需要借助NI这样厂商的Know-how去了解物理失效的影响,并学习和掌握这些影响。”

文章来自:https://www.eet-china.com/